Guide ultime des joints métalliques à haute température: types, sélection et prévention des échecs

2025.06.19

2025.06.19

Nouvelles de l'industrie

Nouvelles de l'industrie

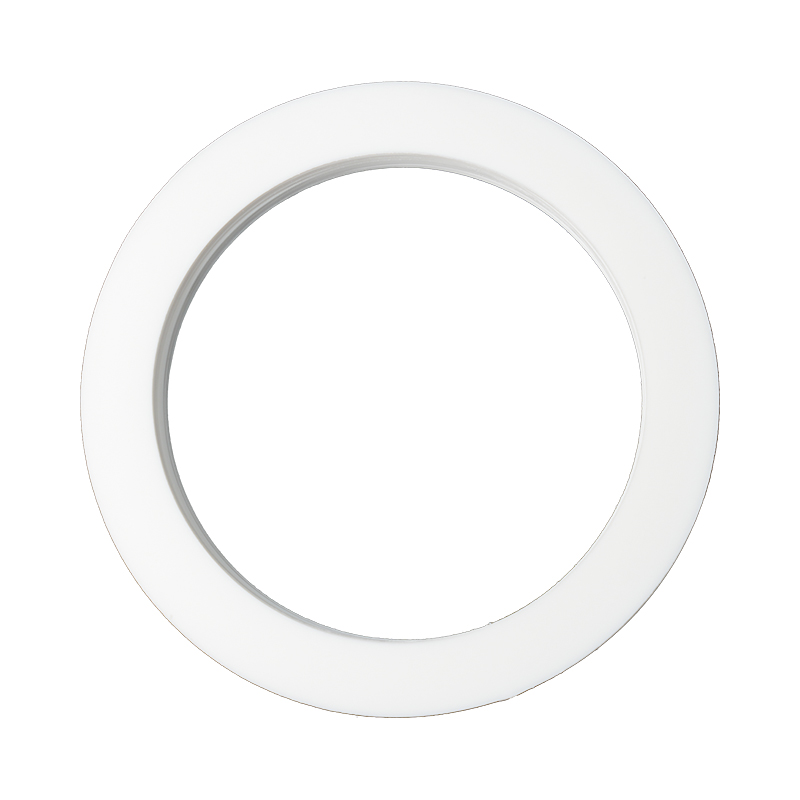

Joints métalliques à haute température sont des composants essentiels dans des industries telles que le pétrole et le gaz, la production d'électricité, le traitement chimique et l'aérospatiale. Ils garantissent un scellement à l'épreuve des fuites dans la chaleur extrême, la pression et les environnements corrosifs. Le choix du bon joint peut avoir un impact significatif sur les performances de l'équipement, la sécurité et la maintenance.

1. Meilleur Joint métallique à haute température pour les applications industrielles

Considérations clés pour un usage industriel

Les joints métalliques à haute température doivent résister au cycle thermique, à l'exposition chimique et à la contrainte mécanique. Les matériaux les plus courants comprennent:

Acier inoxydable (304, 316, 321) - Bon pour la chaleur modérée et la résistance à la corrosion.

Inconel (600, 625, 718) - excellent pour la chaleur extrême (jusqu'à 1000 ° C) et la résistance à l'oxydation.

Titane & Alliage tzm - Utilisé dans des environnements aérospatiaux et stress élevés.

Joints enroulés en spirale remplis de graphite - Idéal pour les applications de vapeur à haute pression et chimiques.

Applications dans les industries clés

Huile et gaz - Plein, brides et tuyaux de raffinerie.

Centrales électriques - chaudières, turbines et systèmes d'échappement.

Traitement chimique - Réacteurs, échangeurs de chaleur et manipulation de liquide corrosive.

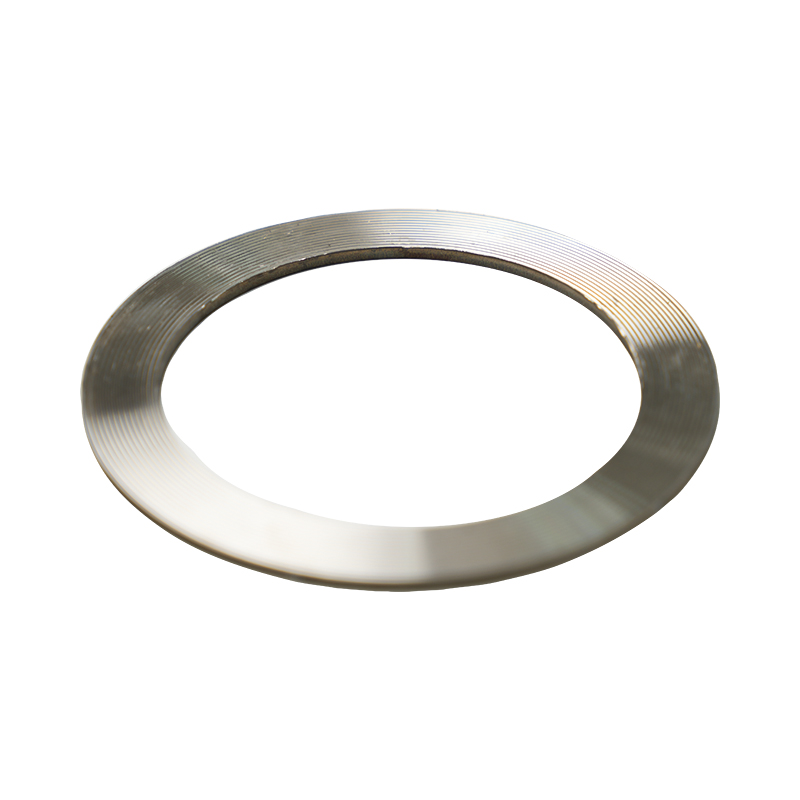

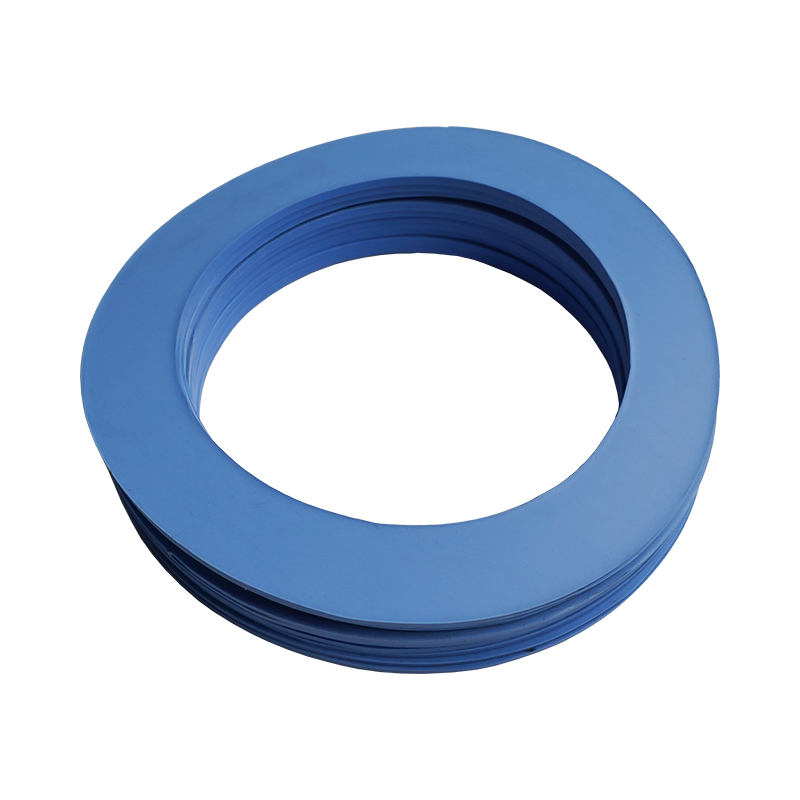

Joint de graphite en métal ondulé 304SS / 316SS

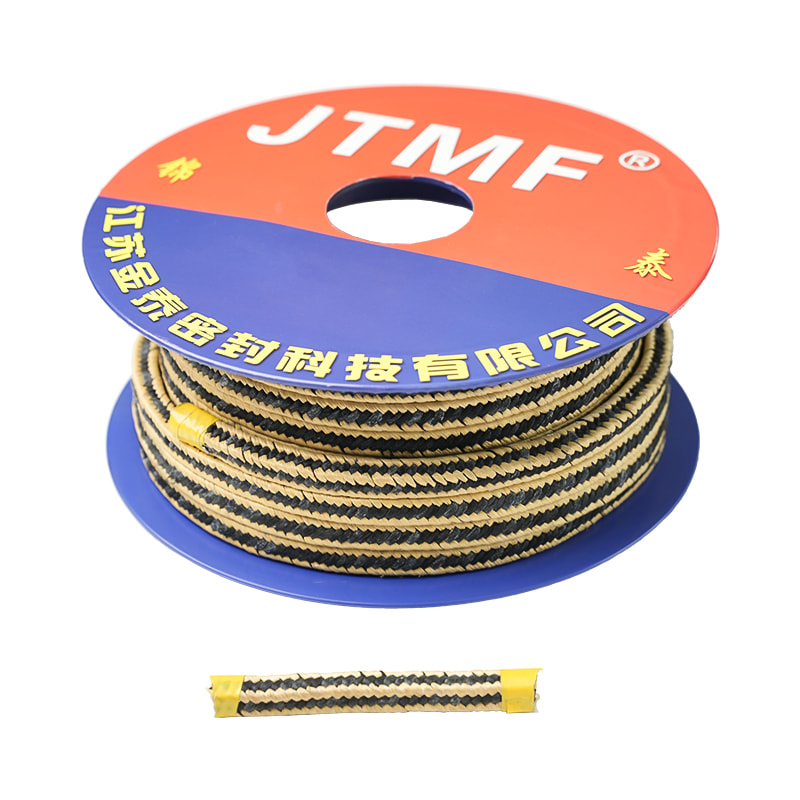

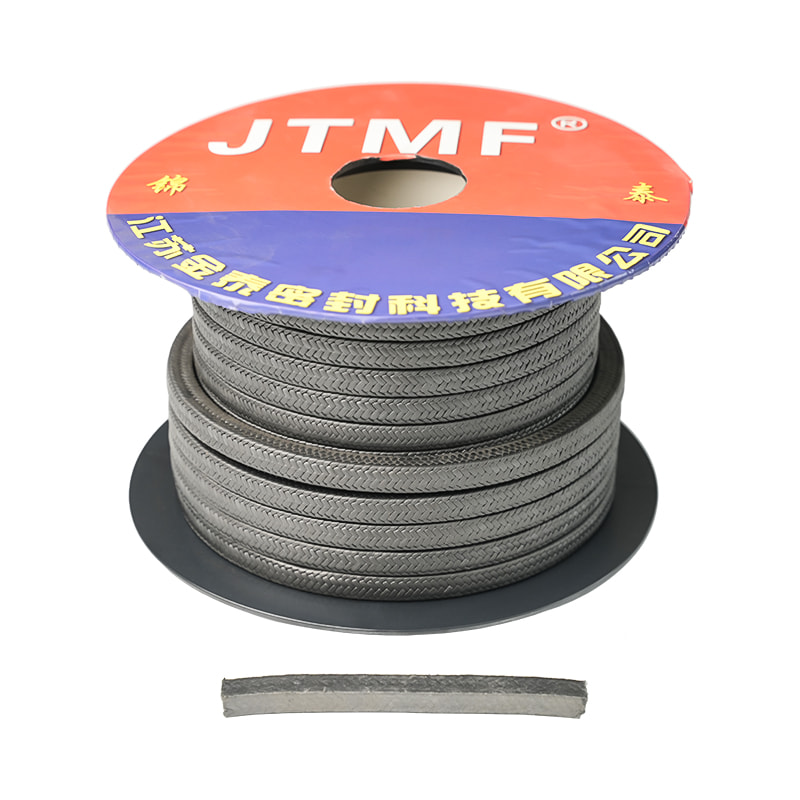

2. Joint enroulé à haute température : Types, utilisations et conseils de sélection

Types de joints enroulés en spirale

Blessure en spirale standard (graphite SS304) - pour la scellage général à haute température.

Anneau intérieur et extérieur renforcé - Empêche la sur-compression dans les systèmes à haute pression.

Plasse en spirale remplie de PTFE - pour la résistance chimique à une chaleur modérée.

Comment sélectionner le joint de plaie en spirale droite

Plage de température - Assurez-vous que le matériau du joint peut gérer les températures de fonctionnement maximales.

Évaluation de pression - PSI plus élevé nécessite des conceptions renforcées.

Compatibilité des milieux - Vérifiez la résistance chimique contre les fluides / gaz dans le système.

3. Comment choisir le droit Joint métallique pour chaleur extrême (300 ° C)

Facteurs affectant les performances du joint dans une chaleur extrême

Extension thermique - Les métaux se développent à des températures élevées; Le joint doit compenser.

Détente de fluage - Certains matériaux se déforment sous une exposition à la chaleur prolongée.

Oxydation et corrosion - Certains alliages se dégradent plus rapidement dans des environnements agressifs.

Matériaux de joint recommandés pour 300 ° C

| Matériel | Température maximale (° C) | Meilleures applications | Propriétés clés |

|---|---|---|---|

| Inconel 625 | 980 ° C | Systèmes de vapeur à haute pression, collecteurs d'échappement | Excellente résistance à l'oxydation, maintient la résistance à des températures élevées |

| Graphite flexible | 3000 ° C (en gaz inerte) | Connexions de bride, échangeurs de chaleur | Conductivité thermique exceptionnelle, chimiquement inerte |

| Titanium | 600 ° C | Composants aérospatiaux, réacteurs chimiques | Rapport de force / poids élevé, résistant à la corrosion |

| Acier inoxydable 316 | 870 ° C | Applications industrielles générales | Bon équilibre des coûts et des performances |

| TZM Alloy | 1200 ° C | Applications nucléaires, pièces de fournaise | Stabilité de la température extrême, faible tentative thermique |

4. défaillance du joint à haute température: causes et méthodes de prévention

Causes communes de défaillance

Thermal Cycling - Le chauffage / refroidissement répété affaiblit le joint au fil du temps.

Installation incorrecte - Un chargement de boulon inégal entraîne des fuites.

Attaque chimique - Les acides, les alcalis ou les solvants dégradent les matériaux du joint.

Over-compression - L'écrasement du joint réduit la capacité d'étanchéité.

Comment éviter la défaillance du joint

Utilisez le bon matériau pour la température et l'exposition chimique.

Suivez les spécifications du couple pour éviter les sous / sur-serrés.

Inspectez régulièrement les joints pour l'usure, les fissures ou la déformation.

Considérez la conception du joint (par exemple, enroulée en spirale vs métal solide) en fonction de l'application.

Fra

Fra