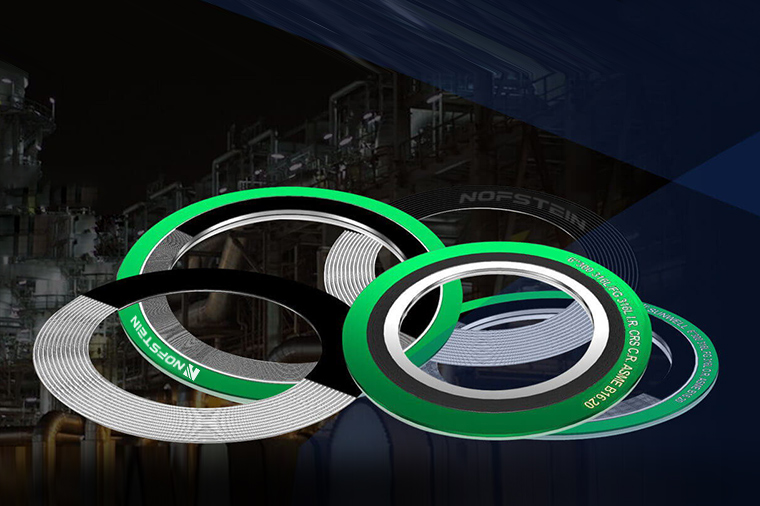

Joint de bride renforcé composite de graphite flexible est un matériau d'étanchéité haute performance spécialement conçu pour les condit...

apprendre encore plus

-

-

Le 9900 / 9900N Amélioration du joint en polytetrafluoroéthylène (PTFE) amélioré est un matériau d'étanchéité haute performance qui est...

apprendre encore plus -

Dans des environnements à haute température, les modes de durée de vie et de défaillance de Emballage des glandes nanographiques sont affect...

apprendre encore plus -

9900 / 9900N Matériaux de joint PTFE rempli de non-asbestos modifiés deviennent une solution d'étanchéité indispensable dans de nombreux...

apprendre encore plus -

Dans les industries où les températures extrêmes et les conditions difficiles sont la norme, le maintien de l'efficacité et de la fiabilité de...

apprendre encore plus

Comment choisir le matériau de joint non métallique le plus approprié pour garantir les performances d’étanchéité, la résistance chimique et la stabilité de la température dans différentes applications industrielles ?

Dans différentes applications industrielles, le choix du matériau de joint non métallique le plus approprié (tel que le caoutchouc, le plastique, la fibre, etc.) pour garantir les performances d'étanchéité, la résistance chimique et la stabilité de la température est un processus complexe mais crucial. Voici quelques considérations et suggestions clés :

1. Tenir compte des besoins spécifiques des applications industrielles

Type de média : tout d'abord, clarifiez le type de média avec lequel le joint doit entrer en contact, y compris le gaz, le liquide ou le solide, ainsi que les propriétés chimiques de ces médias (telles que l'acidité, l'alcalinité, la corrosivité, l'oxydation, etc.). Cela affectera directement le choix des matériaux de joint.

Plage de température et de pression : Déterminez la plage de température et de pression de l’environnement dans lequel se trouve le joint. Différents matériaux ont une résistance différente à la température et à la pression, et des matériaux capables de fonctionner de manière stable dans cette plage doivent être sélectionnés.

Contrainte mécanique : Tenez compte des contraintes mécaniques auxquelles le joint est soumis, telles que les vibrations, les chocs, etc. Ces facteurs peuvent affecter l'effet d'étanchéité et la durée de vie du joint.

2. Évaluer les performances des matériaux de joint

Performances d'étanchéité : sélectionnez des matériaux offrant de bonnes performances d'étanchéité pour garantir une prévention efficace des fuites dans diverses conditions de travail.

Résistance chimique : Évaluer la résistance chimique du matériau en fonction du type de support. Par exemple, pour les environnements fortement acides et alcalins, des matériaux présentant une excellente résistance à la corrosion chimique doivent être sélectionnés.

Stabilité de la température : assurez-vous que le matériau sélectionné peut conserver des propriétés physiques et chimiques stables dans la plage de température prévue.

Résistance mécanique : Tenez compte des propriétés mécaniques du matériau telles que la résistance à la traction et à la déchirure pour garantir que le joint ne soit pas facilement endommagé pendant l'utilisation.

3. Choisissez le bon matériau de joint

Sur la base des considérations ci-dessus, voici quelques matériaux de joints non métalliques courants et leurs scénarios applicables :

Joints en caoutchouc :

Caoutchouc naturel (NR) : Convient aux acides faibles, aux bases faibles, aux sels et aux solutions de chlorure, mais présente une mauvaise résistance à la corrosion des huiles et des solvants.

Chloroprène (CR) : convient aux solutions acides, alcalines et salines modérément corrosives, et présente également une bonne résistance à la corrosion des huiles et carburants commerciaux.

Caoutchouc nitrile (NBR) : Possède une bonne résistance à l’huile, aux solvants, aux hydrocarbures aromatiques et à d’autres propriétés sur une large plage de températures.

Fluororubber (VITON) : possède une excellente résistance à la chaleur, à l'huile et une résistance moyenne, particulièrement adapté aux environnements à haute température et fortement corrosifs.

Joints en plastique :

Polytétrafluoroéthylène (PTFE) : possède une excellente stabilité chimique et une large plage de résistance à la température (-95 ℃ ~ 232 ℃), adaptée à une variété de supports chimiques.

Polytétrafluoroéthylène expansé (EPTFE) : conserve les avantages du PTFE, tout en étant plus résistant, réduisant le fluage et l'écoulement à froid, et adapté aux conditions de travail extrêmes.

Joints en fibre :

JOINT SANS AMIANTE : Fabriqué en aramide, en fibre inorganique ou en fibre de carbone combinée à du caoutchouc, il présente une large plage de température et de bonnes propriétés chimiques.

Joint en graphite : présente une excellente résistance à la corrosion face à de nombreux acides, alcalis, sels et composés organiques, mais il doit être utilisé avec prudence dans des milieux à haute température et fortement oxydants.

Lors de la fabrication de joints en tôle, comment garantir la cohérence, la planéité et la précision des matériaux pour répondre aux exigences strictes d’étanchéité ?

Lors de la fabrication de joints en tôle, afin de garantir la cohérence, la planéité et la précision des matériaux pour répondre aux exigences strictes d'étanchéité, le contrôle et l'optimisation peuvent être effectués sous les aspects suivants :

1. Sélection et traitement des matériaux

Sélection des matériaux :

Sélectionnez des matériaux dotés d'excellentes propriétés physiques et chimiques, telles que la résistance aux températures élevées, la résistance à la corrosion, la résistance à la pression et d'autres caractéristiques, pour répondre aux besoins d'étanchéité dans différentes conditions de travail.

Assurez-vous que la source de matériaux est fiable et que la qualité est stable, et évitez d'utiliser des matériaux présentant des défauts ou des performances instables.

Traitement des matériaux :

Examinez et testez strictement les matières premières pour garantir que les indicateurs clés tels que l'épaisseur, la dureté et la résistance à la traction des matériaux répondent aux exigences.

Effectuez le prétraitement nécessaire sur les matériaux, tel que le nettoyage, le dégraissage, le séchage, etc., pour améliorer la qualité de surface et les performances de traitement des matériaux.

2. Contrôle des processus

Outils et équipements de traitement :

Sélectionnez des équipements et des outils de traitement stables et de haute précision, tels que des machines de découpe de haute précision, des moules, etc.

Entretenir et entretenir régulièrement les équipements et outils de transformation afin de s’assurer qu’ils soient dans les meilleures conditions de fonctionnement.

Méthode de traitement :

Sélectionnez les méthodes de traitement appropriées en fonction des exigences spécifiques et des caractéristiques matérielles du joint, telles que la découpe, le pressage, la découpe, etc.

Contrôlez strictement les paramètres de traitement tels que la vitesse de coupe, la pression, la température, etc. pendant le traitement pour garantir la précision et la planéité du joint.

Contrôle qualité :

Effectuer une inspection de qualité de plusieurs processus pendant le traitement, tels que l'inspection de la taille, l'inspection de la planéité, l'inspection de la qualité de surface, etc.

Utilisez des équipements et instruments de test avancés, tels que des instruments de mesure laser, des microscopes, etc., pour mesurer et analyser avec précision les joints.

3. Optimisation des processus

Optimisez le flux de processus :

Développer un flux de processus scientifique et raisonnable pour garantir que chaque maillon de production répond aux exigences de qualité.

Optimisez et améliorez continuellement le flux de processus pour améliorer l’efficacité de la production et la qualité des produits.

Contrôler strictement l'environnement de production :

Maintenez l'environnement de production propre et stable pour éviter que les polluants tels que la poussière et l'huile n'aient des effets néfastes sur le joint.

Contrôlez les paramètres tels que la température et l'humidité dans l'environnement de production pour garantir les performances de traitement et la stabilité du joint.

Développer de nouvelles marques de sceaux

Marque de produits d étanchéité haut de gamme Nofstein

En tant que fabricant, Jintai Seal se concentre sur le processus de fabrication des produits d étanchéité pour garantir la qualité des produits et l efficacité de la production.

Novstein prend la recherche et le développement comme sa propre responsabilité, s engage à innover et à améliorer la technologie d étanchéité, à répondre aux besoins du marché et des clients, et à créer une plus grande valeur pour les clients grâce à une innovation et un service continus.

technologie de pointe

Technologie avancée

Adoptant une technologie de fabrication avancée et accumulant de nombreuses années d’expériences scientifiques et d’expérience en fabrication, notre société dispose d’un manuel complet de gestion de la qualité et d’un système de surveillance. Cela nous permet de développer et de produire un grand nombre de produits de différentes formes, tailles et matériaux.

Fra

Fra